让体育健儿跑得快,可以给他们喊“加油”,而让战机飞得远,往往需要使用副油箱为战机提供额外的燃料。

今天就给大家介绍一下,可提升战机航程的副油箱制造技术——旋压成形。

这种技术广泛应用于航空航天领域薄壁回转体构件的制造。如果说你对旋压成形技术并没有直观认识的话,可以想象一下陶瓷品制作时,给陶器塑形的画面:飞速旋转的拉坯机上,一团黏土在陶艺工人的手中不断变换形状。

旋压的原理和这古老的工艺一样,前者是作用在金属上,后者则是作用在黏土上。

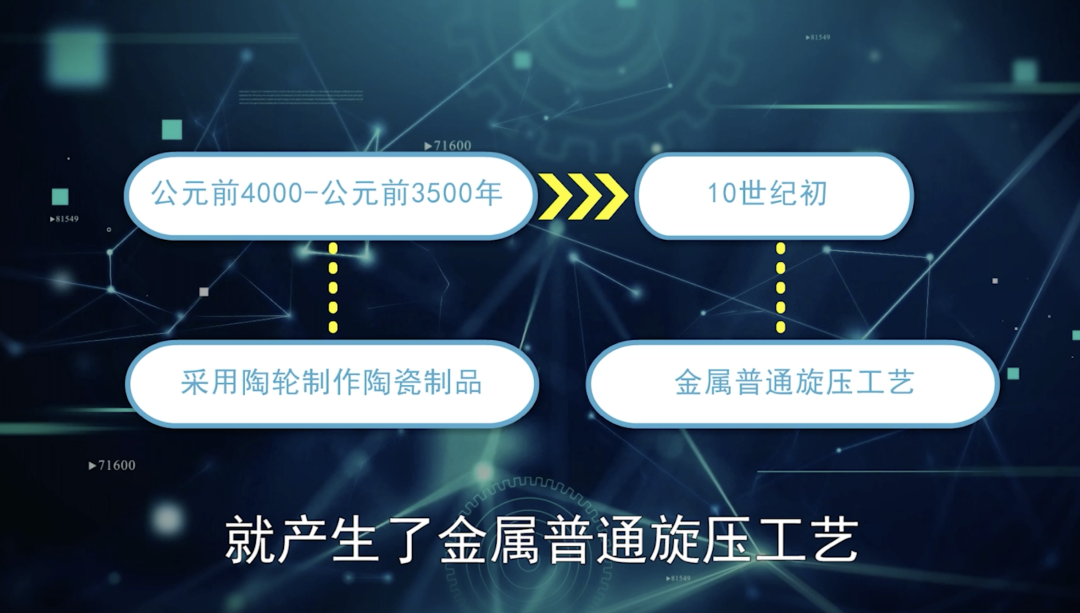

旋压技术有着悠久的历史。根据文献记载,我国在公元前4000年到公元前3500年的殷商时代,就已经采用陶轮制作陶瓷制品。而这种陶瓷工艺发展到大约10世纪初,就产生了金属普通旋压工艺,当时人们就可以将金属薄板旋压成各种瓶、罐、壶和盘等容器和装饰品。直到13世纪,这种技术才传到欧洲各国。1840年前后,旋压技术才由约旦传到美国。

副油箱一般由多段筒体焊接而成,具有流线外形,通常外挂在飞机上,而常常被人误认为是导弹。

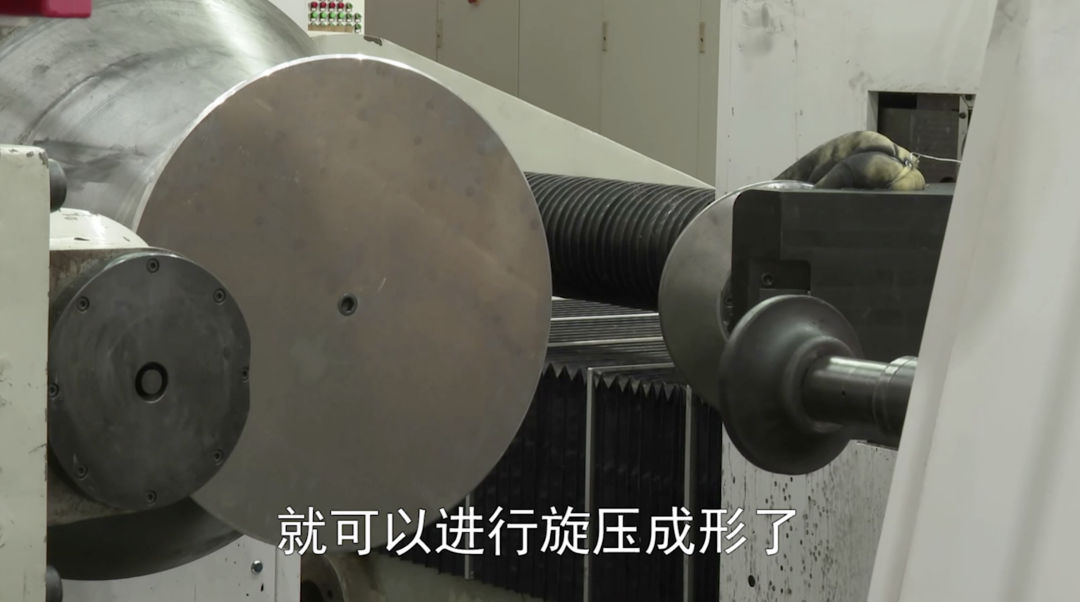

在副油箱筒体的制造过程中,首先将铝合金板材用高压水切割等方法切割成圆形(称之为下料),再将制造副油箱用的模具安装到旋压机上,并调整好旋压轮的运动轨迹,最后将圆形坯料安装到模具上,就可以进行旋压成形了。

圆形坯料在旋轮的作用下逐渐变换形状,最终呈现出设计的形状。将多段类似的筒体焊接起来,就成为了飞机的副油箱。配装上副油箱的战机,可以飞得更远,具有更大的打击半径。

随着机械化和自动化技术的不断发展,现代旋压技术使用旋轮等工具将金属材料加工成复杂结构。通过旋压技术成形出的零件具有强度高、无轴向焊缝的特点,在承受相同载荷的情况下,可以降低结构重量。

旋压技术成为航空航天零部件轻量化、整体化制造的有效手段,是军工和高精尖领域不可或缺的工艺。目前,旋压技术尤其是强力旋压技术广泛用于加工导弹壳体、整流罩、贮箱封头、压力容器、气瓶、发动机喷管、火焰筒、燃烧室锥体、副油箱等零件。

随着旋压技术的不断完善和发展,必将能够在制造业的更多领域发挥越来越大的作用。