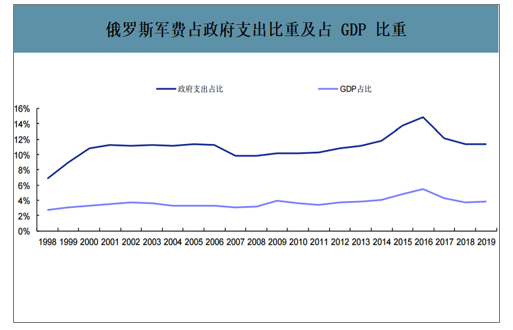

2022-06-13 09:46·港岩新材料之路

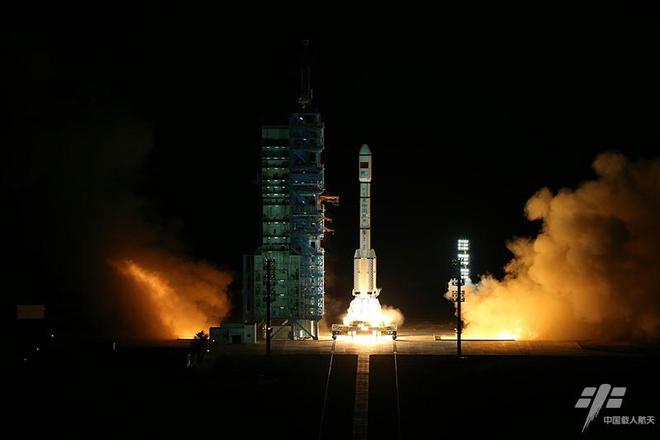

2022年5月14日,编号为B-001J的C919飞机从浦东机场4跑道起飞,于9时54分安全降落。中国商飞即将交付首架C919飞机首架用户首飞试飞圆满结束。

国产C919大飞机顺利完成交付前最后一次试飞,这意味着这架客机已经达到了投入运营的标准中国大飞机起落架材料,也标志着我国具备大中型客机量产能力飞机,打破美国波音公司和欧洲空客两大巨头的全球垄断地位,有望形成“三足鼎立”的市场格局。

但也有人认为,国产化率达60%的C919并不是严格意义上的“纯国产”,而是各国装备和技术的“混搭”。比如C919的发动机取自美国和法国,防冰系统取自法国,飞行数据记录系统依赖美国公司供应,而中国商飞及其合作单位只提供机翼,尾、鼻和套管雷达。

但这不是一个积木,只需组装零件,一切都会好起来的。如果真是这样,日本民航飞机早就飞遍世界了。

自2000年起,日本三菱就提出了雄心勃勃的MRJ大飞机计划。该项目不仅有三菱重工、川崎重工、富士重工、石川岛播磨重工等巨头,还有美国惠普等企业加入。原计划2013年交付的大飞机项目,在遇到各种技术难题后一再推迟。如今,三菱直接平躺,对日制大飞机的渴望可能是冰冷的。

要知道,2004年波音研发787机型时,日本参与了波音的材料制造(外壳)。其中日本制造的零部件占35%,三菱重工负责生产波音787飞机的主翼盒及除动翼外的所有主翼零部件。

经过与波音公司数十年的长期合作,日本供应链已成为美国以外最重要的供应商。在航空发动机领域,日本企业长期以来一直是V2500等项目的风险合作伙伴。即使有这样的产业经验和技术基础,MRJ的发展还是遇到了很大的困难。整体设计不好,车身强度不合格,静态测试不合格。来吧……

而在MRJ试飞过程中,航电系统软件、飞机发动机控制软件、电气配置,由于集成问题,出现各种问题,无法拿到适航证,最后无奈放弃。

可以想象,外壳和机翼可以成功制造,上万个部件可以组装成C919,可以完成各种航电、弱电、信号系统的集成,已经完成了各种适航检查,并且本地化已经完成。率还能达到60%,已经是非常了不起的成就了!

国产C919大飞机首飞成功,可以说是为中国钢铁业做出了贡献!

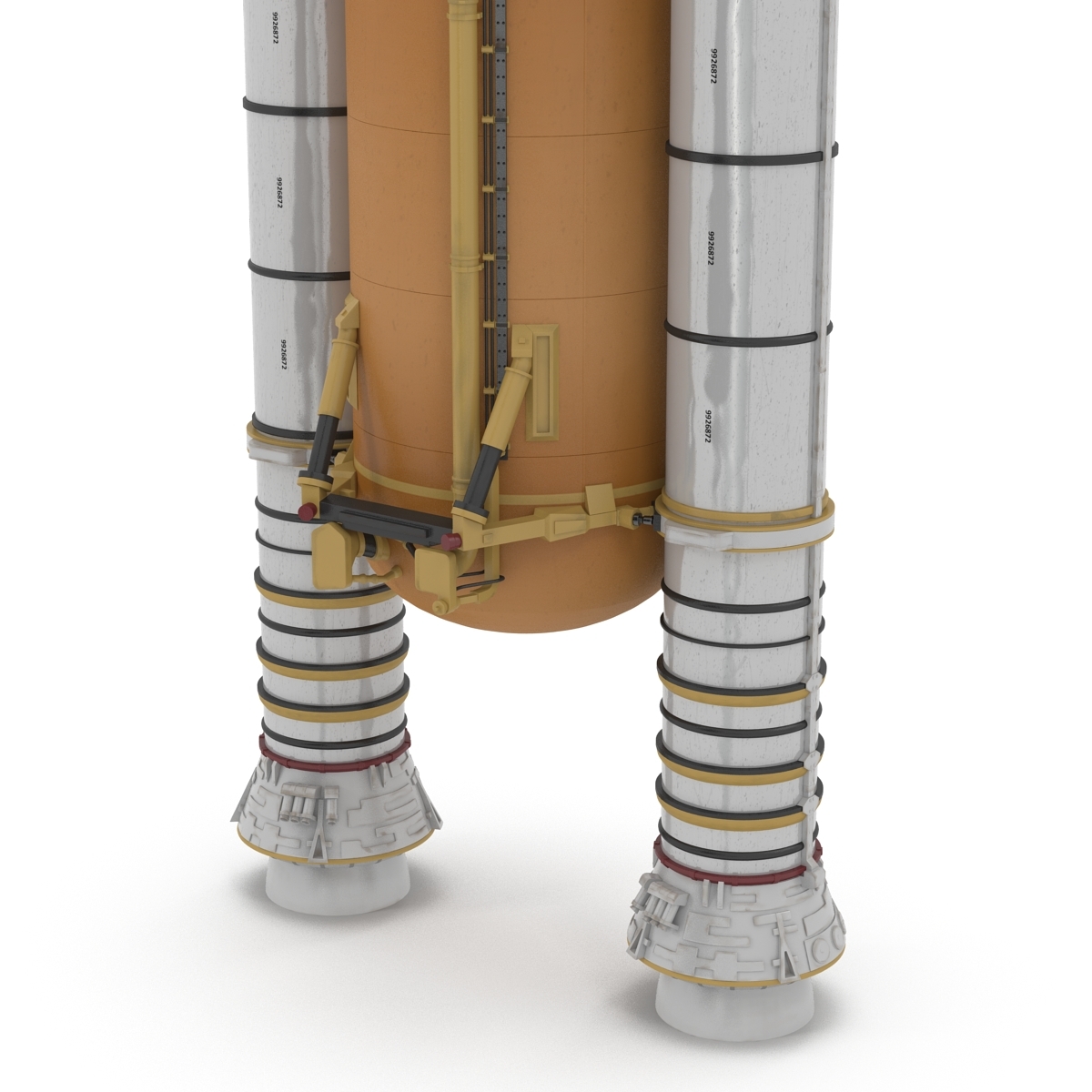

C919用钢主要集中在起落架等关键承重部件上。飞机起落架是飞机起降过程中的关键受力部件,被誉为“生命的支点”。飞机起落架起降时需要承受数百吨的重量和巨大的风阻和振动。起落架的材料必须满足高强度、高韧性、耐疲劳、耐腐蚀等条件。

因此,一般材料无法满足这些条件,只能依靠特种钢。毫不夸张地说,起落架用钢可以代表一个国家超高强度钢的最高水平。

C919大飞机起落架

在现代飞机中,起落架用超高强度钢占整个飞机用钢的60%以上。 C919大飞机工程材料/标准件合格产品目录主要包括9个钢种,包括4340、300M、302、321、21-6-9、440C、15-5PH、PH13-8Mo、17-7PH等。其中起落架主体的超高强度300M钢约占4.总量的5%整机重量,占整机特殊合金钢总量。约占重量的 65%。

目前抗震建筑用各类钢筋的抗拉强度一般为400-500Mpa,300M的抗拉强度高达1960-2100Mpa,可以说是“可以承载和战斗”。

300M 是在 1950 年代初期,在 4340 钢的基础上添加 1.5% 的硅而开发的。其最大优点是强度高、韧性好、固有疲劳强度高,横向具有高塑性、高断裂韧性、优良的抗疲劳性能和良好的抗应力腐蚀性能等特点。

用它来制造起落架,不仅结构尺寸更小,而且使用寿命与机身相当,即使是几万小时使用寿命的民航客机也是如此。在飞机制造水平最高的美国,90%以上的军用和民用飞机起落架都是用这种钢材制造的。

300M钢的力学性能

300M钢对化学成分有严格的限制。不同的化学成分在钢中起不同的作用:C(碳)含量会增加300M钢的强度和硬度,但塑性和韧性会明显下降,从而降低钢的可制造性; Cr(铬)主要作用是提高300M钢的淬透性,提高强度和韧性; Ni(镍)可以提高钢的硬度和强度,显着降低材料的缺口敏感性,避免脆性解理断裂; Si(硅)主要提高300M钢的成品率。强度和抗拉强度。

300M钢的化学成分

另外,从300M钢的化学成分可以看出,硫、磷等有害成分的含量不高于0.01%,要求极高。

相比之下,汽车用顶级高强双相钢DP1180的硫、磷含量要求分别不高于0.04%和0.015%,高出数倍不同于300M的要求。

为什么制造飞机起落架用钢这么难?纯度是关键

调查表明,大部分起落架断裂是由表面应力腐蚀或疲劳裂纹扩展引起的。

钢中的原子是按照一定的规律排列的,叫做晶格,但是晶格中也有一些原子不按顺序排列,会走错线,造成位错。

在钢的熔炼凝固过程中,残留在钢中的氢原子由于质量最轻、体积最小,会主动寻找位错,并继续集中在金属中的缺陷附近。在常温下,原子氢会在缺陷处结合形成氢分子,产生巨大的内应力,超过钢的强度极限,使金属产生看不见的裂纹,即“氢脆”。

显微镜下观察到的材料因氢脆而破裂

钢的强度等级越高,对氢脆越敏感;含碳量低、硫、磷等杂质元素少的钢对氢脆的敏感性较低。飞机起落架钢是对氢脆极为敏感的低合金超高强度钢。为防止氢脆的发生,实现起落架的长寿命、高可靠性和结构轻量化,需要降低杂质元素的含量,提高钢的纯度,这也是改进的基础。起落架用钢的其他特性。

然而,传统钢铁生产工艺的固有缺点是不稳定。原材料不稳定、工艺不稳定、工艺温度不稳定、工艺节奏不稳定、质量不稳定等,都造成了清洁度控制难,难以实现。

传统钢铁生产过程中的不稳定因素

300M钢采用真空热处理技术,避免了氢气渗入,提高了表面质量。其生产条件和工艺质量要求苛刻,不仅体现在整个生产过程满足国际民航产品的质量控制要求,而且要保证生产过程的每一个操作步骤的可追溯性和可重复性。

此前中国大飞机起落架材料,我国生产起落架所用的超高强度钢有时会出现点缺陷、内部裂纹、热处理渗氢、硫化物夹杂、晶粒粗大等问题,这些都是与冶炼过程中钢的纯度不够有关。 .

飞机起落架

因此,2009年,中国钢铁企业开始研发300M超高强钢。 300M钢不再采用传统转炉生产,而是采用真空感应+真空自耗重熔工艺(VIM+VAR)。冶炼使成分控制更精确,杂质含量更低,夹杂物更少,改善钢锭结构,提高加工成型性能。

为了保证钢水的清洁度,炼钢的原料必须用特殊的材料储存,防止其他原料的污染。

此外,研发单位严格按照民航物资体系质量管理要求,专门编制过程控制文件,先后13次调整修订,提高设备精度。确保产品制造过程的稳定性,真正形成了具有自主知识产权的全过程制造技术。

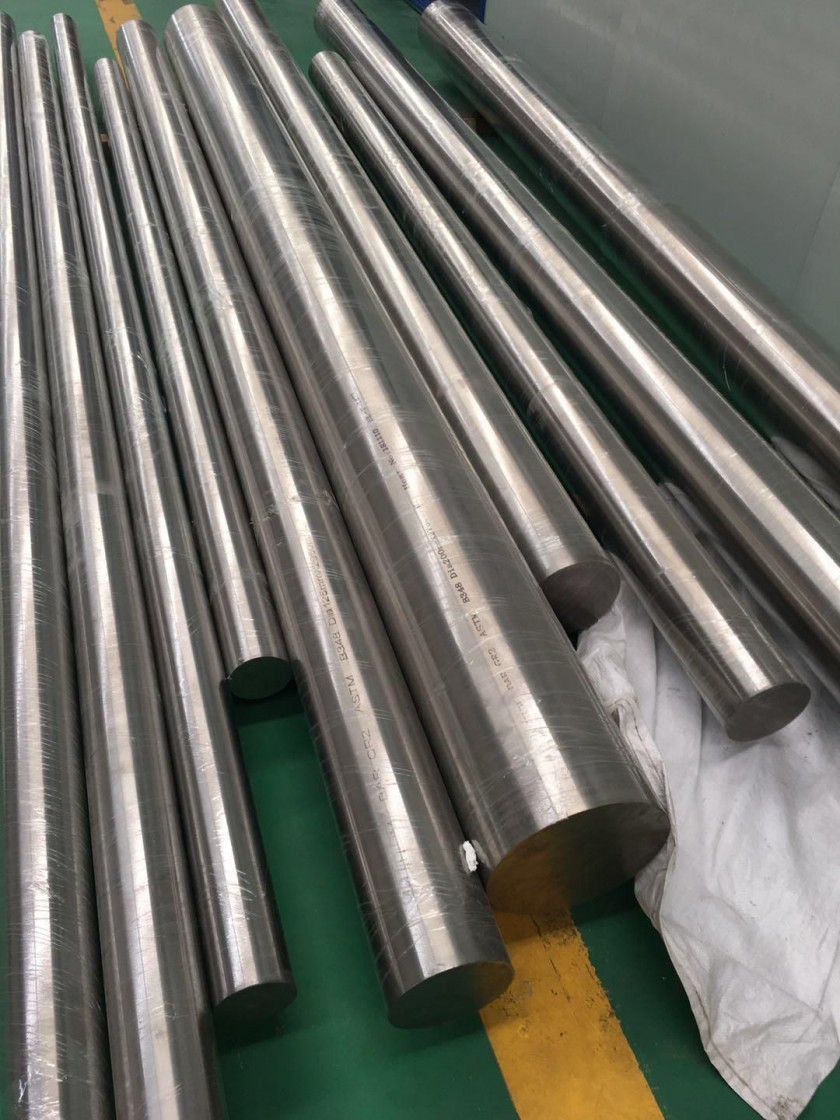

中国300M钢经过数十批工业化生产试产,先后突破40t电炉超纯冶炼、大型电极锭铸造、φ810mm钢锭真空自耗炉熔炼、φ400mm规格棒材锻造加工, bar 获得了退火和测试等多项技术难点。 2014年获得最严格B级300M钢生产许可证。 2016年顺利通过供应商认证,获得合格供应商资质。正式为C919起落架供货。制造。

国产300M钢

C919需要两根直径约400毫米、长度近3米的300M超高强度钢锻件制造起落架,分别锻造成外筒和活塞。 300M钢国产化的成功不仅体现在国产化带来的成本降低上,更突破了发达国家对大飞机关键部件的技术封锁,让国产大飞机拥有了一对强大的“国手” .

随着我国航空工业的不断发展,相信国产航空超高强钢的研发制造将不断取得更多成果。期待国产大飞机在天上稳稳地翱翔!

参考文章:

1、《首架即将交付的C919大飞机首飞试飞成功——我国大飞机用超高强钢前景看好》

2、"测试顺利完成!C919迎来3个“第一”"

3、《日本民机梦与MRJ困境》