走进新国企·智造中国

党的十八大以来,国家高度重视品牌建设,强调要“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”。经国务院批准,自2017年开始,每年的5月10日为“中国品牌日”,开启了中国制造品牌强国的新征程。

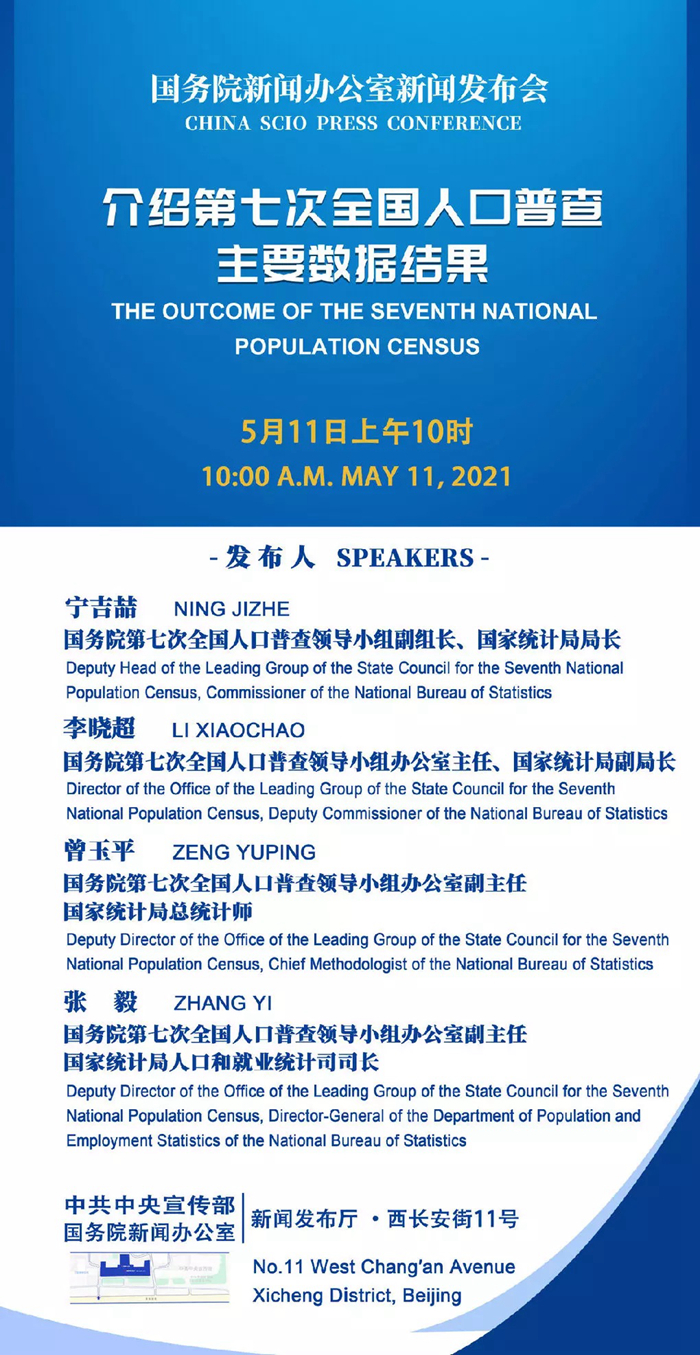

5月10日(今天)是第5个中国品牌日,国资委新闻中心主办的“走进新国企·智造中国”采访活动,实地探访了中央企业践行“三个转变”重要指示的最新成果,探寻“大国重器”科技创新背后的中国品牌力量。

盾构穿山掘地,国产计算机算力翻倍,高铁风驰电掣,岸桥力拔千钧……小新带你近距离体验“大国重器”,看“智”造中国如何走向世界——

“钢铁穿山甲”的蜕变

从“摸黑”掘进到“智慧”前行

盾构机是隧道施工的最主要设备,城市地铁、山体隧洞、跨海隧道等等都离不开它。大型盾构机足有五六层楼高,是名副其实的大国重器。

十三年前,盾构机设备基本依靠进口。2008年,国内首台拥有自主知识产权的复合式土压平衡盾构机才诞生。

十三年后,中国市场基本以国产盾构为主,而且盾构机的关键部件、元器件已实现部分国产化,“卡脖子”现象得到很大程度的改善。

中铁装备盾构总装车间

全断面硬岩隧道掘进机(TBM),是盾构机家族中的“掘进机之王”,它工作起来就像一只“钢铁穿山甲”。但在穿山越岭掘进时,由于无法观察到前方的地质情况,只能“摸黑”掘进,极易发生地质灾害、设备损毁甚至人员伤亡的严重安全事故。

作为“三个转变”重要指示的发源地,中铁装备联合多个科研院所研发出TBM-SMART智能掘进系统,攻克难题,将“黑箱”掘进变成“透明”掘进、“智慧”掘进。

从“中铁1号”到“中铁1000号”盾构机下线,历经十余年的发展,在“中国制造”向“中国创造”转变的道路上,中铁装备不断刷新纪录。世界最大断面硬岩掘进机面世、国内首批双护盾TBM出生、世界最小直径硬岩TBM呱呱坠地、世界首台马蹄形盾构下线……“上天有神舟,下海有蛟龙,入地有盾构”,中铁装备加快推进智能制造,成为中国高端装备制造业的靓丽名片。中铁装备还攻克了刀盘、液压控制系统等关键核心技术,实现了从盾构行业“追赶者”到“领军者”的快速升级。

如今,国产“钢铁穿山甲”的“朋友圈”越来越大,“中铁号”盾构已遍布中华大地,“中国造”盾构已出口全球25个国家和地区,产销量连续4年居世界第一,隧道掘进里程超过2600公里,为世界轨道交通建设提供了中国方案、中国智慧。同时,在掘进机产品智能化领域,中国企业已经和国际巨头处于“并跑”阶段,并且在个别技术上具有领先优势。

“未来,中铁装备将在推动掘进机智能化、信息化、可视化上倾注研发力量,致力掘进机技术颠覆式创新,加强基础领域研究,开发深海TBM、深井TBM等特种掘进机,打造‘未来盾构’,让‘无人值守、智能掘进’变为现实。”中铁装备党委副书记张占成说。

最轻的“国之重器”

为信息安全筑起中国“长城”

中国长城,是我国第一代电脑品牌。1985年6月,中国第一台高级中文微型计算机长城0520-CH在北京诞生,这是长城自主创新的第一项重大成果,解决了当时微机无法显示汉字的问题,其汉字处理水平的性能超过了当时包括IBM在内的国际知名品牌。长城0520CH微机还被业界评为全球10大功勋计算机,成为中国计算机工业发展史上的一座里程碑。

1985年6月,中国第一台高级中文微型计算机长城0520-CH在北京诞生。

多年来,中国长城坚持“将核心技术掌握在自己手里”的使命初心,通过实施创新引领、技术强企战略擦亮“金字招牌”,走出从基础软件到整机、业务系统的全链条创新研发之路。利用中国架构——计算机软硬件“PK”体系(国产CPU+麒麟操作系统)最新成果智造的长城电脑具有完全自主知识产权,为国家信息产业安全保驾护航。

湖南长城计算机智能制造车间,机械臂正在工作。

在中国长城湖南智能制造基地(以下简称湖南长城)的生产车间,“唱主角”的是各种智控设备和机器臂。生产线上,红、白、黑等颜色机器臂灵巧扭动,精准完成装内存条、装硬盘、装配光驱、锁螺丝、产品移载等工作,智能生产线上的机器人为中国长城自研制造。

“生产一台笔记本电脑要经过近10余道工序,我们通过机械臂和智控设备完成70%以上的工序,在大幅提升工作效率同时,极大保证了出品质量。”湖南长城总经理安绍平表示,自从实施智能制造战略以来,工厂生产效率提高25%,运营成本降低20%,产品研制周期缩短30%。

据悉,湖南长城这条自主研发的智能制造生产线,是国内3C电子装配领域首次运用机器人进行装配生产的智能制造生产线,堪称国内首创,运用长城自主开发的MES系统与设备进行数据对接,整个生产过程全部实现智能化、可追溯。

一台由中国长城生产的国产笔记本电脑,4月25日在第四届数字中国建设峰会亮相。

与国外品牌、国内贴牌组装电脑不一样,中国长城系列计算机终端,是“中国芯”实现了从芯片、中间件、整机、控制、网络搭载操作系统、数据库、安全产品到应用系统等计算机信息技术完全自主,且产品线完整。作为中国电子打造的自主安全产业链中主要的硬件生产基地,湖南长城打造出“芯-端-云-控-网-安”产品产业生态链,为我国数字化建设筑牢安全底座。

近年来,湖南长城已成为“中国制造”向“中国创造”转型的先行者。安绍平介绍,“下一步,湖南长城将继续以‘自主安全智能制造’为核心,打造‘智能硬件+智能制造’‘创新产品+战略客户’两条生态链,叫响品牌,筑就中国电子产业不倒的‘长城’。”

科技赋能智慧港口

“魔鬼码头”进入5G时代

振华重工长兴岛港机生产基地码头

在上海长兴岛的海岸线上,一座座“国之重器”——岸桥依次排开,等待着被特种运输船整机运往世界各地。由于国家和地区都有自己的特定要求所以岸桥的颜色非常丰富,这里被笑称为岸桥博物馆。它们都印刻着一个令中国人自豪的响当当的名字:振华重工(ZPMC)。

作为岸桥产品连续22年保持全球市场份额第一的港机制造商,振华重工产品已进入全世界104个国家和地区。

有“魔鬼码头”之称的自动化码头,代表着当今港口码头建设的最先进水准。

振华重工围绕传统集装箱码头自动化升级改造进行攻关,自主研发的多项新技术获得全球青睐。近十年来,振华重工参建了近60个国内外码头自动化项目,通过技术创新,提升品牌附加值,并带动160余家企业走出国门,让中国品牌走向世界。

在长兴生产基地码头,一排橙色小车驶来驶去,正在进行单机空载和重载功能测试,这是振华重工为粤港澳大湾区首个全自动化码头——广州南沙四期自动化码头量身打造的智能导引车(IGV)。该批IGV创造性地采用了北斗卫星导航定位系统、激光雷达SLAM、视觉SLAM以及多传感器融合定位技术,让IGV可化身灵活的“搬运工”,在码头堆场间自由穿梭。

在振华重工,“云管理”让流动机械更智能。步入振华重工长兴生产基地流动机械集控中心办公室,9块显示屏组成的监控液晶屏正显示着整个厂区的地图,每台流动机械的实时位置与运行状态一目了然。只需一系列简单的“下单”操作,30秒内处于“空闲”状态的车辆就能迅速地“接单上车”。

未来,振华重工将着力开展智能制造转型顶层规划,围绕过程智能、装备智能两大核心要素,持续打造工业互联网平台,打通市场营销、研发设计、加工制造、交付及售后服务等价值链流程的数据和信息,建立起高度柔性、全局协调、快速反应机制,打造符合振华重工特色的智能制造新模式。

领跑中国速度

擦亮中国制造“金名片”

在中车长客高速动车组制造中心调试车间,“复兴号”整装待发。

“复兴号”中国标准动车组、京张高铁智能动车组、CRH380BG高寒动车组、无人驾驶地铁车……领跑“中国速度”的“大国重器”一列列停放在中车长客生产车间。

走进中车长客转向架制造中心车间,这里有行业内首个高速动车组转向架装配柔性生产线,采用“台位动、人不动”的方式进行组装,工艺装备全部采用通用化、柔性化设计,可同时生产多个品种的高速动车组转向架。

“转向架”是高速动车组的关键部件,被称为轨道客车的“腿脚”,直接决定车辆运行速度、安全性、平稳性。中车长客研制的“复兴号”京张高铁之所以能跑出时速350公里的速度,全凭这双“脚”。

整个转向架有400多个螺栓,各个角度都有,以目前的工业机器人的水平,是无法完成这种装配工作的。中车长客采用了“智能拧紧系统”,通过人机的巧妙配合,提升装配质量和工作效率。

2020年10月21日,我国自主研发的时速400公里跨国互联互通高速动车组,在中车长客下线。列车可在不同气候条件、不同轨距、不同供电制式标准的国际铁路间运行,能让国际、洲际旅行更便捷。

目前,世界上主要有四大铁路轨距标准,普通列车在采用不同轨距的国家间运行时,需要更换列车转向架,费时费力。而时速400公里跨国互联互通高速动车组装有变轨距转向架,在行进中就能实现变轨运行。这一“变形”功能,极大提高了铁路跨国联运效率。

中车长客高速动车组制造中心,具备年产180-200列车动车组的生产能力。

中车长客高速列车系统集成国家工程实验室,是由国家发改委于2008年批复建设、2010年全面投入使用的,是开展轨道车辆整车及关键部件基础技术、仿真分析、试验验证的研发机构,也是中车长客提高自主创新水平、前沿技术应用、基础技术研究、掌控核心技术、新产品研发及产学研成果化的重要基地。

目前,该实验室建设有整车声学、碰撞吸能、电磁兼容等32个试验台(室),和1个数据处理中心,实现了轨道车辆领域IEC61133标准要求的整车型式试验能力的全覆盖。其中,“整车环境实验室”是国内首个温度范围从-55℃—60℃的适用于轨道车辆整车试验的实验室,主要用于车辆空调采暖、隔热性、高低温及高湿环境下的试验研究,技术达到国际先进水平。“转向架参数测定试验台”主要应用于轨道车辆整车系统参数测定及优化技术研究,是中车长客独立开发,拥有完全自主知识产权的试验设备,技术达到国际先进水平。

中车长客100%低地板有轨列车进入以色列,辐射欧洲高端市场。

中车长客领跑“中国速度”,出口海外的产品也不断擦亮“国家名片”。中车长客的产品已出口到美国、澳大利亚、巴西、泰国、沙特、新加坡、新西兰、阿根廷、埃塞俄比亚等20多个国家和地区,出口车数量累计超9000辆,签约额超120亿美元。其中,针对美国波士顿其百年地铁线路工况和超出常规的美国标准要求,中车长客研制的地铁提供了中国解决方案,也输出了“中国智慧”。

从中国制造到中国创造

从中国速度到中国质量

从中国产品到中国品牌

实现转变的每一步背后

都彰显了中央企业的责任和担当

科技是国家强盛之根本

创新是民族进步之魂

以“智造中国”为引领

中央企业践行“三个转变”

推动数字化转型,共谋高质量发展

中国品牌必将走得更长远、更富生命力!